KAIZEN oznacza zmianę na lepsze

Działalność Kaizen została oficjalnie wdrożona w naszej firmie w listopadzie 2007. Od tego momentu dokładamy wszelkich starań, aby w sposób ciągły i systematyczny usprawniać każdy obszar funkcjonowania DSSE zgodnie z filozofią i założeniami Kaizen.

Po pierwsze: 3S

Seiri – segregacja, sortowanie – w praktyce oznacza to posegregowanie wszystkich rzeczy, przedmiotów, narzędzi, dokumentów znajdujących się na stanowisku pracy na te, które są nam potrzebne do pracy oraz te zbędne, które należy usunąć.

Seiton – organizacja – polega na odpowiednim ułożeniu wszystkich potrzebnych przedmiotów, narzędzi, dokumentów tak, aby można było je łatwo znaleźć, czyli na takim zorganizowaniu miejsca pracy, aby każdy przedmiot miał przypisane mu miejsce (najlepiej odpowiednio oznaczone i opisane).

Seiso – porządek – jest to regularne sprzątanie miejsca pracy tak, aby nie było na nim kurzu ani brudu.

Przykłady zorganizowanego stanowiska pracy zgodnie z założeniami 3S:

Po drugie: eliminacja strat

Zgodnie z filozofią Kaizen wyróżniamy 7 rodzajów strat, marnotrastwa (z jap. Muda), które mają negatywny wpływ na funkcjonowanie zakładu i w dużej mierze przyczyniają się do generowania niepotrzebnych kosztów.

Nadprodukcja – produkowanie wcześniej i większej ilości produktów niż zleca klient; prowadzi to do konieczności dysponowania większą powierzchnią magazynową oraz wcześniejszego zużycia surowców; największe jednak ryzyko kryje się w ukrytch defektach, które mogą pojawić się podczas zbyt długiego przechowywania nagromadzonych zapasów co nieuchronnie generuje dodatkowe koszty.

Defekty – produkty, które niespełniają określonych wymagań klienta; mogą być konsekwencją źle zaprojektowanego procesu produkcyjnego, wadliwie działającego sprzętu, jak również nieodpowiednio przeszkolonych pracowników.

Niepotrzebny ruch – czynności, które wydłużają trwanie operacji standardowej, nie mające jednak wartości dodanej; może być to spowodowane niewłaściwym przeszkoleniem pracowników lub źle zaprojektowanym stanowiskiem pracy.

Zapasy – gromadzenie zbyt dużej ilości surowców, których nie jesteśmy w stanie zużyć; prowadzi to do niepotrzebnego zajmowania powierzchni magazynowej oraz może być przyczyną powstania ukrytych wad, które mogą pojawić się podczas zbyt długiego oczekiwania surowców na ich wykorzystanie w procesie produkcyjnym. Zbędny transport – niepotrzebne przenoszenie materiałów, produktów; może spowodować uszkodzenia przenoszonych elementów.

Przetwarzanie – wykonywanie dodatkowych operacji wynikających np. z niewłaściwie zaprojektowanego procesu produkcyjnego lub wykorzystania nieadekwatnych technologii.

Oczekiwanie – czas, kiedy pracownik nie może wykonywać swojej pracy z powodu np. awarii urządzenia, niewłaściwego przeszkolenia lub braku komponentów do produkcji.

Po trzecie: propozycja usprawnień

Każdy pracownik DSSE ma możliwość składania swoich propozycji usprawnień dowolnego obszaru funkcjonowania firmy w ramach programu „Before-After”. Polega on na opisaniu stanu obecnego oraz stanu przyszłego czyli już usprawnionego. Większość pomysłów od razu zostaje wdrożona w życie, a te które wymagają nakładu finansowego lub aprobaty kierownictwa rozpatrywane są przez Komisję Kaizen, która co kwartał przyznaje nagrody zarówno za największą ilość złożonych pomysłów, jak i dla najlepszych pomysłów pod względem jakościowym. Program „Before-After” cieszy się wielkim zainteresowaniem wśród pracowników, którzy z dużym zaangażowaniem składają swoje propozycje poprawy.

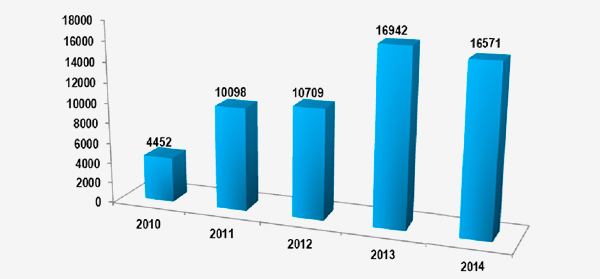

Poniższy wykres przedstawia ilość złożonych pomysłów Before-After w latach 2010 – 2014.

Dzięki składanym propozycjom usprawnień nasza firma zaoszczędziła w roku 2013 i pierwszym kwartale 2014 roku ponad 10 mln PLN.

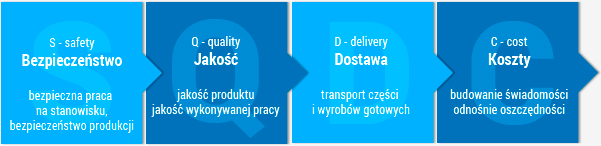

Po czwarte: klasyfikacja SQCD

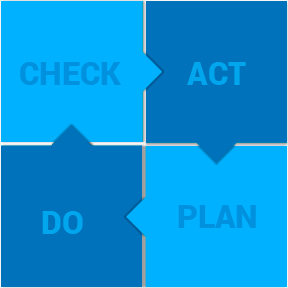

Po piąte: rozwiązywanie problemów zgodnie z cyklem CAPD

Dzięki wykorzystaniu cyklu CAPD jesteśmy w stanie podejść do każdego problemu w sposób systemowy.

C (check) – sprawdzenie sytuacji obecnej, identyfikacja problemu.

A (act) – analiza zebranych danych, rozpoznanie źródłowej przyczyny powstania problemu.

P (plan) – zaplanowanie działań usprawniających celem rozwiązania problemu.

D (do) – wdrożenie zaplanowanych akcji.

Nieodzownym elementem każdego cyklu CAPD jest jego ciągłe wykorzystanie. Po wdrożeniu działań doskonalących zawsze należy sprawdzić (check) jaki rezultat został osiągnięty i w jakim stopniu problem został wyeliminowany.

Po szóste: Globalny Konkurs Kaizen

Co roku Korporacja Daicel organizuje Globalny Konkurs Kaizen w Japonii podczas którego każdy oddział DSS prezentuje swoje osiągnięcia za rok poprzedni. Jest to nie tylko zacięta rywalizacja o tytuł Zwycięzcy w dwóch kategoriach: 3S oraz TPS (Toyota Production System), ale również integracyjne warsztaty Kaizen podczas których możemy spotkać się z przedstawicielami innych zakładów Daicel, wspólnie rozwiązywać problemy oraz wymieniać się doświadczeniami. Nasza firma rozpoczęła organizację eliminacji wstępnych do konkursu we współpracy z DSSA (Daicel Safety Systems America). Oprócz części konkursowej ważym elementem są również warsztaty jakościowe.

Globalny Konkurs Kaizen to zawsze wielkie emocje oraz kooperacja mająca na celu wzajemne wsparcie w naszej wspólnej drodze do osiągnięcia pozycji światowego lidera wśród producentów napełniaczy do poduszek powietrznych.

Nasze osoagnięcia w Globalnym Konkursie KAIZEN:

- 2013 r. I miejsce w kategori 3S i III miejsce w kategorii TPS,

- 2017 r. I miejsce w kategorii KAIZEN i III miejsce SAFETY;

- 2018 r. I i III miejsce w kategorii KAIZEN.