Rozwój technologii napełniaczy do poduszek powietrznych

Branża motoryzacyjna w obszarze, której działa nasza firma, jest jedną z najbardziej wymagających. Od jakości naszych produktów bezpośrednio zależy życie ludzkie, więc utrzymanie jej na wysokim poziomie stanowi dla nas cel nadrzędny. Ponadto różnorodność systemów bezpieczeństwa oferowana przez współczesne samochody wymusza na nas dywersyfikacje sprzętu i narzędzi, których używamy podczas produkcji. W związku z tym rozwiązania, które stosujemy w codziennej pracy obejmują innowacje technologiczne, a także sprawdzone latami praktyki.

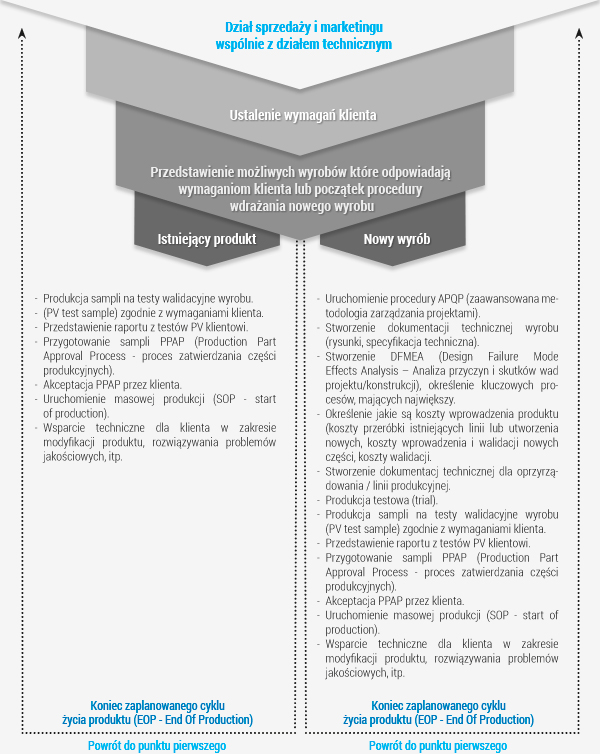

Cykl życia produktu

Procesy produkcyjne

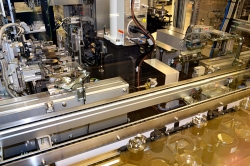

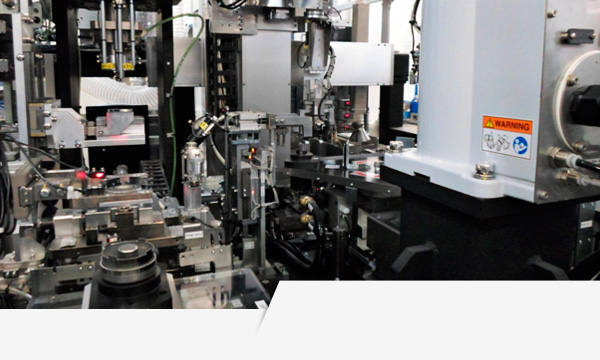

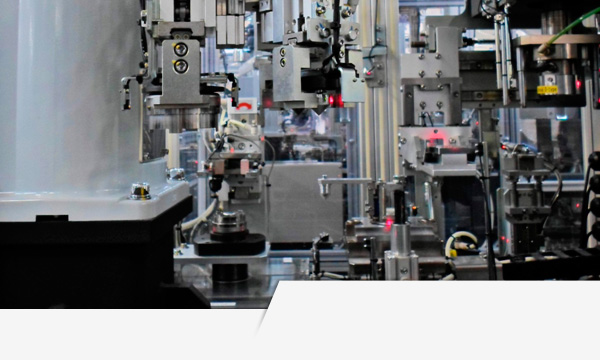

Produkcja inflatorów odbywa się na półautomatycznych oraz automatycznych liniach produkcyjnych. W trakcie montażu naszych produktów do łączenie elementów metalowych wykorzystujemy technologię zgrzewania garbowego, zgrzewania doczołowego, jak również spawanie TIG i laserowe YAG. Do osadzenia elementów inicjujących w produkcie używamy techniki zagniatania, jak i wtryskiwania tworzyw sztucznych. Wszystkie nasze maszyny wyposażone są w system Poka-yoke (ang. error/mistake proofing), którego zadaniem jest wykrycie wszelkiego rodzaju nieprawidłowości podczas wykonywania operacji standardowej. W przypadku np. umieszczenia w maszynie niewłaściwego komponentu maszyna nie rozpocznie pracy i zasygnalizuje dźwiękowo i świetlnie błąd. Zapobiega to powstawaniu defektów. Poka-yoke jest elementem Jidoka (automatyka z czynnikiem ludzkim), jednego z głównych filarów TPS (Toyota Production System).

Sterowniki

Najszerzej wykorzystywaną przez nas grupą sterowników PLC są Mitsubishi Serii Q, a także mniejsza gabarytowo seria FX. Do wymiany i akwizycji danych produkcyjnych, które zwykle występują w dużych ilościach używamy protokołów takich jak: MelsecNet, Ethernet/IP, lub CC-link gdzie medium transmisyjnym najczęściej jest światłowód, a dane przechowywane są bazie SQL Server, Oracle czy na indywidualnych rozwiązaniach przygotowanych specjalnie pod nasze linie produkcyjne. Do sterowania urządzeń z niższych poziomów piramidy automatyki wykorzystujemy sieci Profibus i CC-link, do komunikacji z generatorami promieni laserowych Device Net, a do zarządzania małymi podsieciami czujników standard AS-i.

Jedna z naszych linii opiera się na platformie sterowników Rockwell Automation, gdzie wykorzystujemy sprawdzoną serie Plc5 współpracującą z najnowszymi PLC typu ControlLogix. Jeżeli chodzi o sprzęt marki Siemens, to można u nas spotkać Logo! czy kompaktowe s7-200, a także przeznaczoną do bardziej rozbudowanych aplikacji serię s7-300.

Roboty wieloosiowe

Wysoką precyzję, z jaką montowane są nasze produkty osiągamy wykorzystując roboty wieloosiowe marki EPSON, jak i również kamery i detektory wizyjne marki Keyence i Balluff, które potrafią odczytać pozycję montowanego elementu z dokładnością do setnych części milimetra. W wielu aplikacja wykorzystywane są również sensory pomiarowe dotykowe Sony Digital, Mitutoyo i Keyence, których dokładność pomiarowa wacha się w granicach 2-5um. Wykorzystujemy także zaawansowane układy pomiarowe oparte o technologie laserowe.

Sterowanie napędami w maszynach odbywa się za pomocą silników indukcyjnych asynchronicznych w połączniu z falownikami firmy Mitsubishi serii A500, jak i serwonapędów firm Oriental Motor, Omron, czy Mitsubishi. Wszystkie serwonapędy podpięte są za pomocą dedykowanych sterowników i modułów pozycjonujących ze sterownikami w celu uzyskania wysokiej precyzji sterowania i pozycjonowania elementów.

Dla potrzeb utrzymania ruchu, jak i usprawnienia maszyn w produkcji oraz w celu wprowadzenia nowych typów wykorzystujemy specjalistyczne oprogramowanie firmy Autodesk: AutoCad LT, AutoCad Mechanical, Product Design Suit (Inventor wraz z oprogramowaniem wspomagającym) oraz oprogramowanie Catia V5.